時(shí)間:2021-03-17 12:05來(lái)源:原創(chuàng) 作者:智泰咨詢 點(diǎn)擊:

次

布局(Layout),是一個(gè)組織為實(shí)現(xiàn)其工作目標(biāo)�����、效益最大化��,對(duì)其工藝�、部門、設(shè)施設(shè)備和工作區(qū)進(jìn)行的規(guī)劃和實(shí)際定位�、定置。

精益布局定義:

布局(Layout)�,是一個(gè)組織為實(shí)現(xiàn)其工作目標(biāo)、效益最大化����,對(duì)其工藝、部門����、設(shè)施設(shè)備和工作區(qū)進(jìn)行的規(guī)劃和實(shí)際定位�����、定置。

精益布局的意義:

“結(jié)構(gòu)決定功能”��,每一種產(chǎn)品由于設(shè)計(jì)結(jié)構(gòu)的差別�����,所具備的功能也不盡相同����。任何一個(gè)組織如果沒(méi)有相應(yīng)的組織架構(gòu),就不會(huì)具備相應(yīng)的業(yè)務(wù)功能����,達(dá)到相應(yīng)效率和產(chǎn)出相應(yīng)效益。

所以���,沒(méi)有合理的布局和流程����,就不可能造就高效的生產(chǎn)系統(tǒng)�����。

精益布局的目的:

人:

-提高工作熱情;

-減少不必要?jiǎng)幼骱妥邉?dòng)�;

材料:

-減少材料、產(chǎn)品的運(yùn)輸距離和搬運(yùn)次數(shù)��;

-減少中間制品����;

管理:

-簡(jiǎn)化管理;

-實(shí)現(xiàn)均衡生產(chǎn)

利用率:

-提高人和設(shè)備的利用率����;

-提高空間利用率;

傳統(tǒng)精益布局的基本形式:

1.固定式布局(以產(chǎn)品為中心)

2.功能式布局(以設(shè)備為中心)

3.流程式布局(以流程為中心)

4.混合式布局(結(jié)合前三種布局)

傳統(tǒng)精益布局的基本形式:

1.固定式布局(以產(chǎn)品為中心)

2.功能式布局(以設(shè)備為中心)

3.流程式布局(以流程為中心)

流程式布局�,是指按照加工工藝流程進(jìn)行布局

4.混合式布局(結(jié)合前三種布局)

固定式、功能式和流程式布局三種布局的混合布局���。俗稱��,混亂式布局����。

傳統(tǒng)精益布局的缺陷和不足:

1.大批量生產(chǎn)�;

2.過(guò)多的在制品�;

3.不必要的搬運(yùn);

4.生產(chǎn)不均衡����;

5.生產(chǎn)計(jì)劃排程難;

6.生產(chǎn)缺乏柔性�;

7.埋沒(méi)了員工的智慧和創(chuàng)造力,無(wú)法獲得滿足感�;

8.不便于發(fā)現(xiàn)生產(chǎn)流程中的問(wèn)題和浪費(fèi);

9.……

精益布局簡(jiǎn)介:

精益布局����,是以現(xiàn)狀布局為基礎(chǔ), 通過(guò)消除人、機(jī)����、料、法��、環(huán)(4M1E)各個(gè)環(huán)節(jié)上的浪費(fèi)��,來(lái)實(shí)現(xiàn)五者最佳結(jié)合的布局���。

精益布局的應(yīng)用方法:

精益布局的應(yīng)用方法主要抓住“單件流”這一精益化的核心思想��。打破孤島作戰(zhàn)��,在可能的地方發(fā)展連續(xù)流�����,減少孤島作業(yè)工序和區(qū)域�����。

精益布局的目的:

精益布局的目的是:追求單件流(One Piece Flow)

精益布局的五種模式:

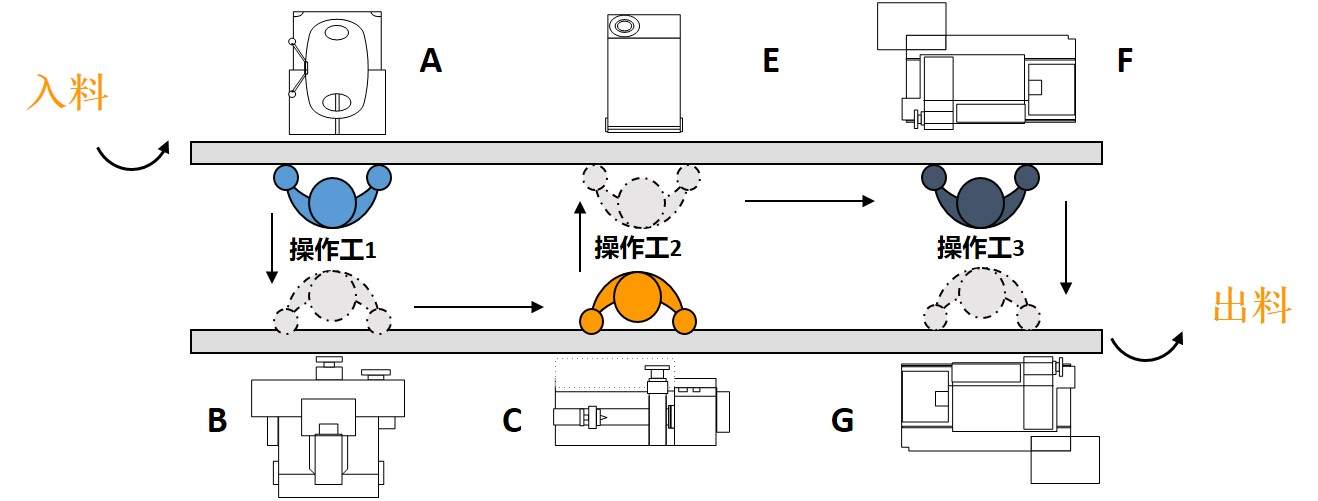

1.串聯(lián)式布局

2.并聯(lián)式布局

3.U型布局

4.單元化布局(/細(xì)胞布局���,Cell Line)

5.V型/L型布局

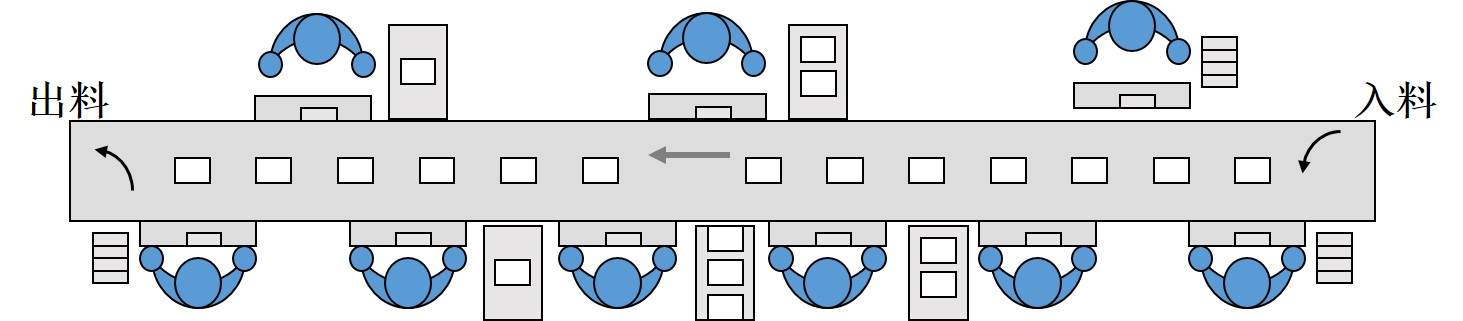

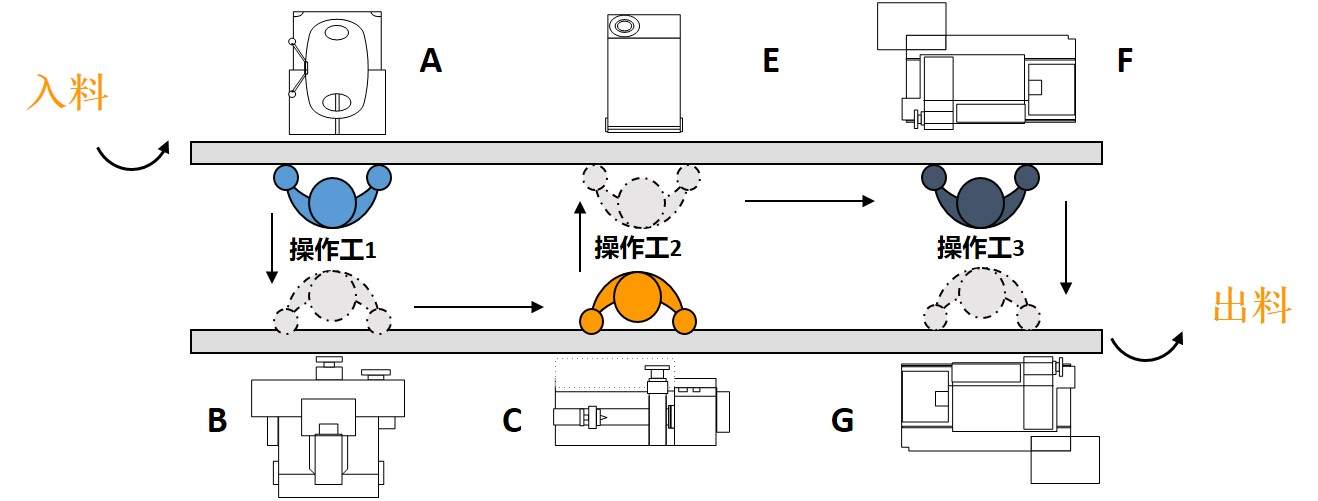

1.串聯(lián)式布局:

優(yōu)點(diǎn):

-1.物流線路清晰

-2.方便設(shè)備維修

-3.設(shè)備配置按物流路線直線配置

缺點(diǎn):

-1.對(duì)周轉(zhuǎn)方式考慮較少

-2.對(duì)工序之間的聯(lián)系考慮較少

-3.場(chǎng)地利用率考慮較少

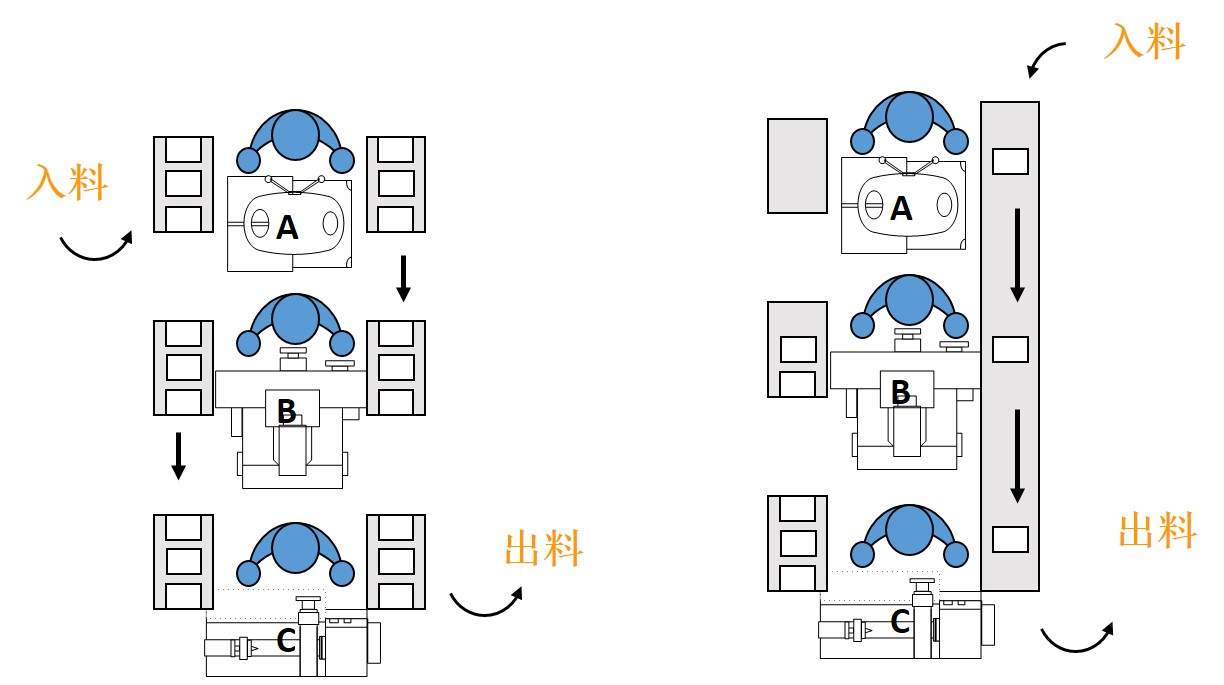

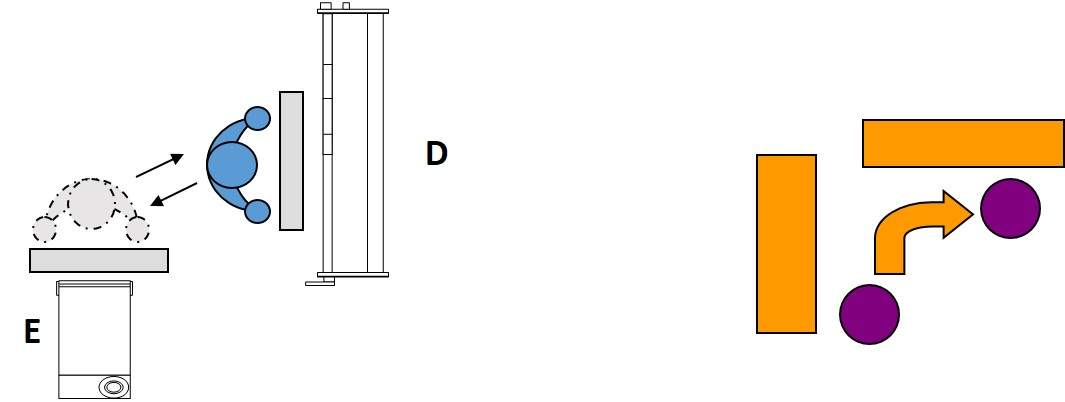

2.并聯(lián)式布局:

-1.適合一人操作兩臺(tái)設(shè)備

-2.步行及搬運(yùn)距離短

-3.可以隨時(shí)觀察設(shè)備運(yùn)作狀態(tài)

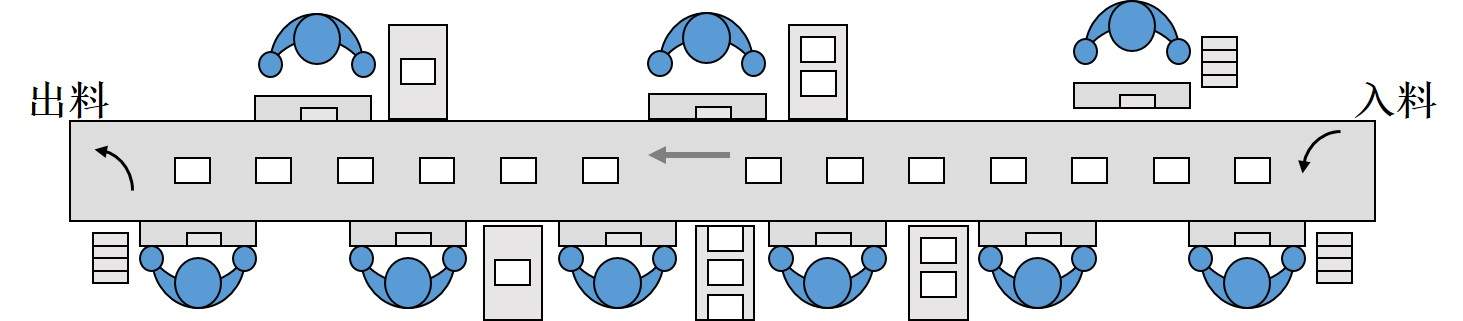

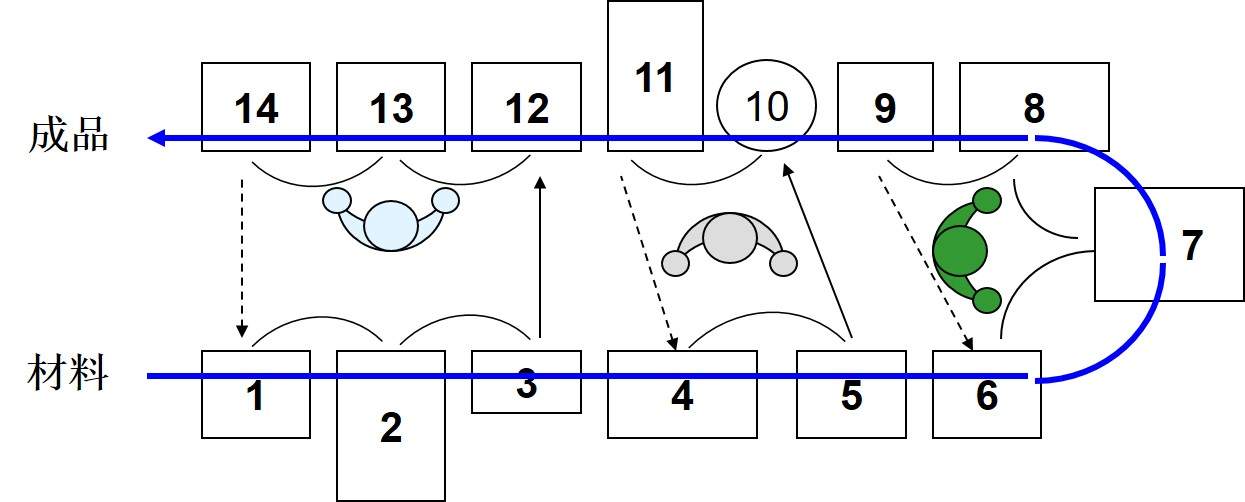

3.U型布局:

U型布局優(yōu)點(diǎn):

-1.進(jìn)料和出料口一致���,異常信息可以及時(shí)傳遞

-2.一人操作3臺(tái)以上的設(shè)備-

-3.可以隨時(shí)觀察設(shè)備運(yùn)作狀況

-4.員工操作步行距離較近

-5.占用空間場(chǎng)地較小

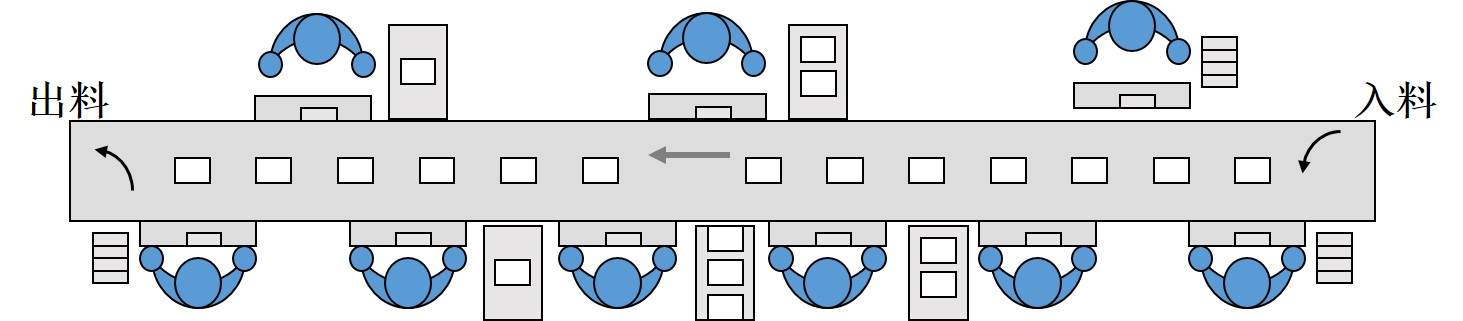

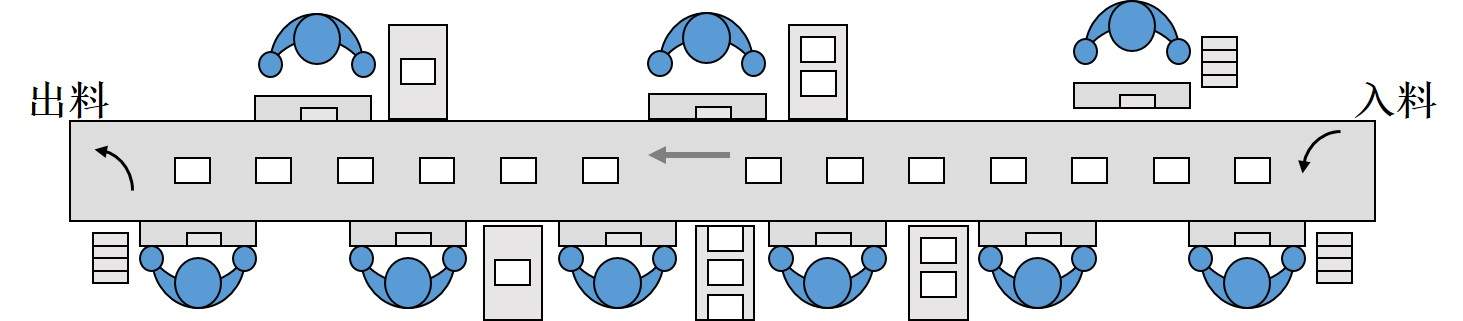

4.單元化布局:

單元化生產(chǎn)布局,是精益生產(chǎn)的一個(gè)模塊���,是當(dāng)代最新�、最有效的生產(chǎn)線設(shè)置方式之一��,為日本以及歐美企業(yè)所廣泛采用��。這種方式使得小批多種生產(chǎn)殘酷環(huán)境下的生產(chǎn)線幾乎比流水線效果還好��,因此被譽(yù)為“看不見(jiàn)的傳送帶”���。

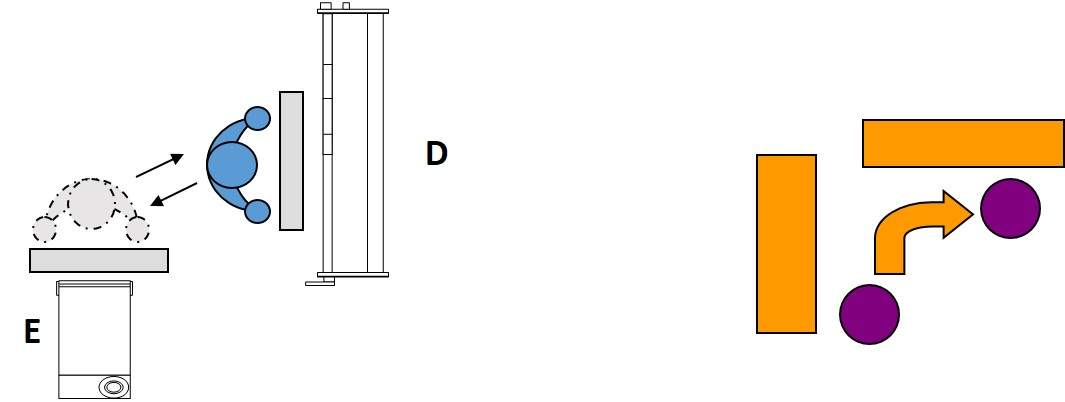

5.L型布局:

優(yōu)點(diǎn):

-1.一人操作兩臺(tái)以上的設(shè)備���;

-2.可以隨時(shí)觀察設(shè)備運(yùn)作狀況;

-3.員工操作步行距離較近���;

-4.操作物料流動(dòng)方向與原物流路線一致��。

精益布局的作用:

1.提高工序間平衡能力�;

2.消除搬運(yùn)�����;

3.提高場(chǎng)地利用率����;

4.站立或走動(dòng)操作,提高工作效率�����,減少職業(yè)傷害����;

5.降低勞動(dòng)強(qiáng)度��;

7.適應(yīng)多品種少批量生產(chǎn)���;

8.可以跟隨產(chǎn)量的變化增減人員;

9.改善作業(yè)環(huán)境��;

10.……��。

精益布局的原則:

1.統(tǒng)一原則�;

2.最短距離原則;

3.物流順暢原則�;

4.利用立體空間原則;

6.靈活機(jī)動(dòng)原則���。

1.統(tǒng)一原則

內(nèi)容:

把工序四要素4M:“人”���、“機(jī)”、“材料”�����、“作業(yè)方法”,有機(jī)統(tǒng)一起來(lái)�����,并充分保持平衡�。

理由:

一旦四要素沒(méi)有統(tǒng)一協(xié)調(diào)好���,作業(yè)容易割裂�����,會(huì)延長(zhǎng)停滯時(shí)間�,增加物料搬運(yùn)的次數(shù)��。所以應(yīng)充分考慮四要素的平衡的基礎(chǔ)上進(jìn)行���。

2.最短距離原則

內(nèi)容:

配置時(shí)要使搬運(yùn)距離��、時(shí)間最短�����。

理由:

移動(dòng)距離越短����、物料搬運(yùn)所花費(fèi)的費(fèi)用和時(shí)間就越短。

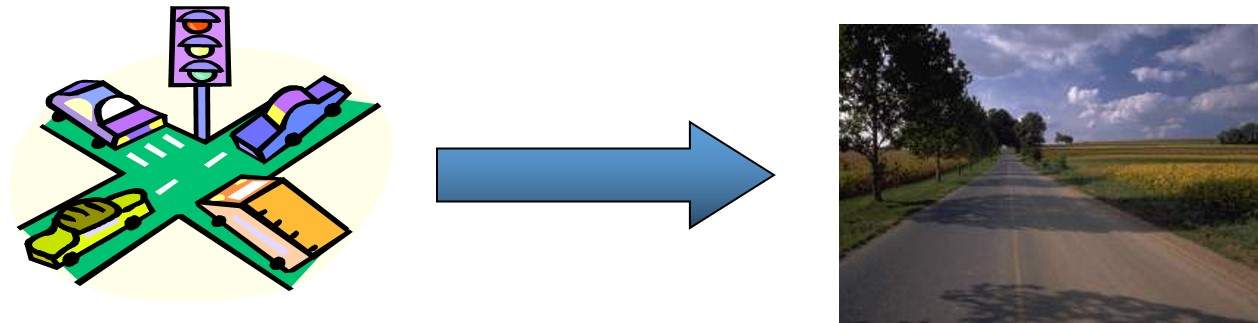

3.物流順暢原則

內(nèi)容:

使工序沒(méi)有堵塞��,物流順暢����。

理由:

使物流不要倒流和交叉迂回。要設(shè)法使物流像水從高處向低處那樣順暢��。

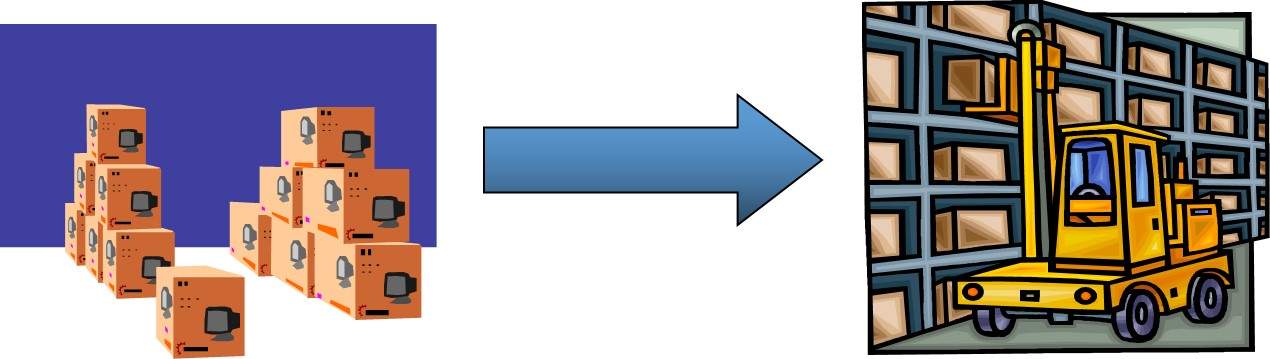

4.利用空間原則

內(nèi)容:

為有效利用空間����,立體利用空間。

理由:

在材料�����、零件等倉(cāng)庫(kù)堆積一定是極狹窄放置的���。因此把倉(cāng)庫(kù)設(shè)計(jì)成網(wǎng)架�����,以達(dá)到高效率地利用三角空間����。

5.安全滿意原則

內(nèi)容:

布置得使工作人員既能安全又能輕松作業(yè)。

理由:

確保作業(yè)人員的安全和減輕疲勞是非常重要的��。材料的移動(dòng)��、旋轉(zhuǎn)等都會(huì)出現(xiàn)不安全狀況�,抬升、卸下貨物會(huì)加劇作業(yè)疲勞�����、應(yīng)盡量減少�����。

6.靈活機(jī)動(dòng)原則

內(nèi)容:

適應(yīng)變化�����,隨機(jī)應(yīng)變���,采取靈活措施����。

理由:

面對(duì)各工序的變化���、增減等變化����,盡可能隨機(jī)應(yīng)變�、見(jiàn)機(jī)行事。

(責(zé)任編輯:智泰咨詢)

專業(yè)+敬業(yè)

專業(yè)+敬業(yè)

手把手咨詢輔導(dǎo)

手把手咨詢輔導(dǎo)

一次咨詢持續(xù)服務(wù)

一次咨詢持續(xù)服務(wù)

咨詢性價(jià)比高

咨詢性價(jià)比高